Blasocut / Coût global / EODA / Fraisage / Tournage / Lubrifiants solubles / Mécanique générale et de précision / Outil liquide / Santé / Environnement / Trophées

Le lubrifiant de coupe adapté, un passage obligé pour la qualité et la productivité

EODA – Pont-Sur-Sambre (59)

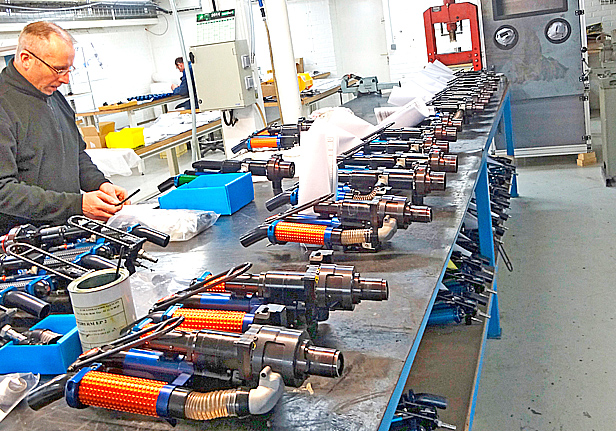

La société EODA, devenue une référence d’excellence dans le Nord-Pas de Calais, capitalise depuis 25 ans en attractivité et productivité. Spécialiste de la maintenance d’équipements industriels et de la fabrication des pièces de rechange, EODA a élargi son activité auprès de ses clients par la conception et la production de machines spéciales et se positionne pour l’usinage de pièces sur plan en unitaire et petites séries.

Une vitrine technologique en guise d’atelier

La réactivité et la qualité des interventions se retrouvent naturellement dans un fichier clients qui ne cesse de s’accroître : Vallourec, Areva, les constructeurs automobiles et les équipementiers tels que Valéo, Airbus Industrie, Arcelor Mittal…

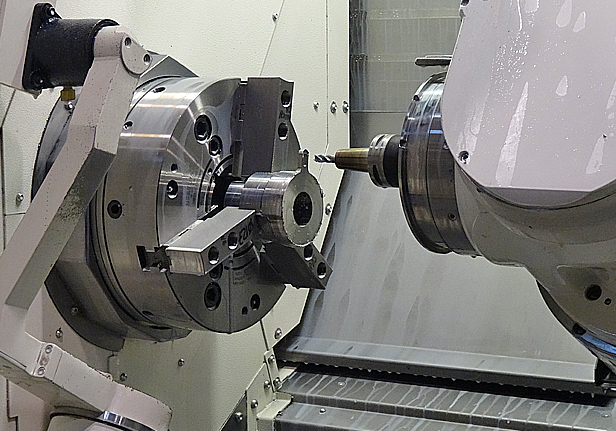

Cet atelier est une vitrine technologique de machines de dernière génération ne dépassant pas 5 ans d’âge. La productivité et des coûts ultra compétitifs sont au cœur de la stratégie d’investissement et de fonctionnement avec le lubrifiant Blaser Swisslube. Le parc se compose exclusivement de machines Mazak où les premiers centres VTC 800 et i630V installés en France côtoient le centre Intégrex 400 tout aussi récent.

Garder le cap des 4 500 heures/an et par machine

L’atelier usinage représente près de 60% de l’activité EODA et participe aussi à l’approvisionnement en pièces du secteur machines spéciales. Les compagnons-opérateurs constituent la pierre angulaire de l’organisation de production. Travaillant en deux équipes, ils conçoivent les programmes de pièces ouvragées à partir de plans ou d’anciennes pièces et assurent le pilotage de 2 ou 3 machines. Tout est fait pour maximiser l’autonomie des machines de 6 h à 22 heures et favoriser la préparation en temps masqué.

Depuis quelques années, le lubrifiant utilisé était devenu le grain de sable qui empêchait d’obtenir les objectifs de productivité machine jugés indispensables pour offrir des tarifs de prestation attractifs pour les clients. Les cas de dermatoses porteurs d’inconfort voire d’absences opérateurs ont servi d’alarme pour s’interroger sur la pertinence du lubrifiant.

Concerné au premier chef le dirigeant, Jean-François GILLET, désirait que la gestion de l’huile soluble face l’objet d’une sérieuse prise en main pour tout l’atelier en n’hésitant pas à recourir à des conseils extérieurs qui répondent à une écoute et prise en compte des besoins de son atelier.

Faut-il un diagnostic spécifique pour un banal lubrifiant ?

Bien que conforme à la législation, le lubrifiant soluble utilisé précédemment ne répond pas à des critères satisfaisants de stabilité : diversité des matières usinées, arrosage haute pression générant une évaporation importante (100l par jour et par machine). La dérive des taux de concentration déstabilise l’équilibre du soluble et agresse l’opérateur. Des vidanges trop fréquentes sont programmées pour retrouver de bons paramètres de coupe.

Après plusieurs visites au pied des machines pour effectuer des analyses et poser un diagnostic sur la base d’échanges d’expériences avec le client, Hubert SMAGGHE de Blaser Swisslube oriente le choix du lubrifiant vers une solution « huile soluble base minérale » qui puisse garantir un bon niveau de performance de coupe quels que soient les process utilisés : tournage, fraisage, perçage… Pour autant, il s’agit de disposer d’une grande polyvalence dans toutes les matières. Dans ce registre la gamme des Blasocut a largement fait ses preuves depuis plus de 35 ans, un argument de poids suffisant pour autoriser des essais.

Le Blasocut BC25MD proposé pour les essais couvre un large spectre de matériaux ferreux et non ferreux. De plus, il convient aux arrosages haute pression (70 bars chez EODA).

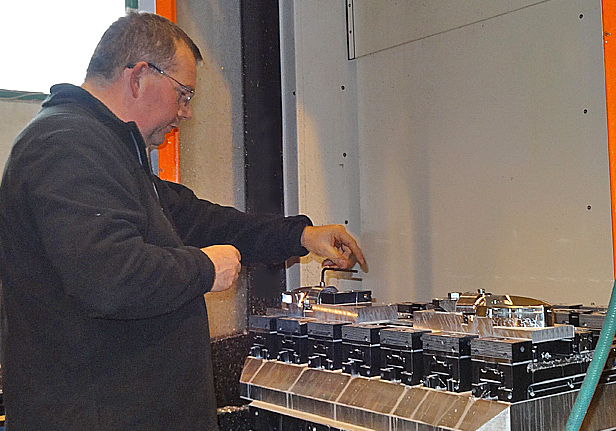

De la stabilité du lubrifiant au confort opérateur

Un pôle de 5 machines est concerné par les essais qui dureront 13 semaines de façon à évaluer, la performance, la stabilité du lubrifiant et la disparition des allergies opérateurs. Blaser Swisslube fournit une assistance complète aux utilisateurs par : nettoyage et remplissage des réservoirs, préconisations d’utilisation (concentration de 5 à 8 % en fonction des process, ajout à 3% en fonction des besoins et des consommations). Hubert SMAGGHE assure quelques heures de formation sur le terrain à un des opérateurs M. Hadj DJERBOUBI qui peut ainsi aisément veiller au bon fonctionnement des machines.

Un suivi hebdomadaire réalisé conjointement avec l’opérateur et le conseiller Blaser Swisslube permet d’ajuster les « réglages ». Mais le test s’annonce d’emblé prometteur :

- Les allergies cutanées des opérateurs disparaissent rapidement

- La stabilité du produit se vérifie : le Blasocut BC25MD, lubrifiant réfrigérant repose sur le principe du bio-concept Blaser qui a fait ses preuves de stabilité dans le temps (parfois plus de 7 ans sans vidange) – il s’agit d’une bactérie contenue naturellement dans l’eau qui assure l’équilibre du bain (eau + lubrifiant).

- Même si les séries sont trop courtes pour une évaluation sérieuse de l’usure d’outil, on constate une meilleure coupe qui se traduit par une amélioration des états de surface. Les caractéristiques de l’outil sont donc préservées, signe d’une meilleure durabilité.

Un nouveau départ pour de nouvelles avancées

Une fois les essais validés après 13 semaines de tests, toutes les machines et tous les process adoptent BC 25 MD. Tout le monde s’accorde à penser que l’odeur dans un atelier c’est important !

Pour Hubert SMAGGHE et Hadj DJERBOUBI, la fréquence des passages de Blaser a responsabilisé les opérateurs et corrigé certaines mauvaises habitudes. Ce contrôle régulier a atteint son but : celui de transmettre aux opérateurs la connaissance du produit pour en tirer le meilleur profit sans peine. Depuis, il n’y a pas eu de nouvelle vidange de bac de lubrifiant programmée.

Blaser Swisslube instaure une relation de confiance du dirigeant à l’opérateur. Il ne s’agit pas de s’arrêter en chemin. Les objectifs initiaux de productivité machine sont désormais accessibles. La performance des outils utilisés offre un potentiel de progression. Un meilleur égouttage des copeaux et la récupération des huiles perdues font aussi partie des nombreux points qui peuvent être améliorés.

« En agissant sur le lubrifiant, nous impactons de façon très positive tous les paramètres qui influencent la qualité, la productivité globale et la rentabilité en production. La plus part des personnes n’y pensent pas » nous confie Jean-François GILLET qui a déjà eu l’occasion de partager son expérience avec les entreprises de sa région.